在精密電子制造領域,印制電路板(PCB)的清潔度直接影響著產品的可靠性、壽命及最終性能。傳統清洗方法如化學溶劑擦拭、超聲波清洗等,雖廣泛應用卻存在殘留污染、環境危害、損傷微細元件等局限。隨著電子產品向微型化、高密度化發展,一種革命性的清潔解決方案——干冰清洗技術正迅速成為高端制造企業的首選。本文將深入解析干冰清洗機在PCB清潔中的應用原理、獨特優勢及實操要點。

干冰清洗本質上是一種非研磨、非導電、干燥的物理清洗過程。其核心機制是利用壓縮空氣加速干冰顆粒(固態二氧化碳,溫度約-78.5℃)至高速,撞擊待清洗表面。整個過程包含三重效應:

動能沖擊效應:高速干冰顆粒撞擊污垢,使其從基體表面剝離。

低溫脆化效應:極低溫使污染物(如油脂、flux殘留)脆化,更易碎裂脫落。

微爆升華效應:干冰顆粒撞擊后瞬間升華,體積膨脹近800倍,產生微型“爆炸”,將已松動的污物徹底吹離表面,且無二次殘留。

這一過程對PCB上的精密焊點、微型元件及脆弱基板幾乎零損傷,實現了真正意義上的“溫和而強力”清洗。

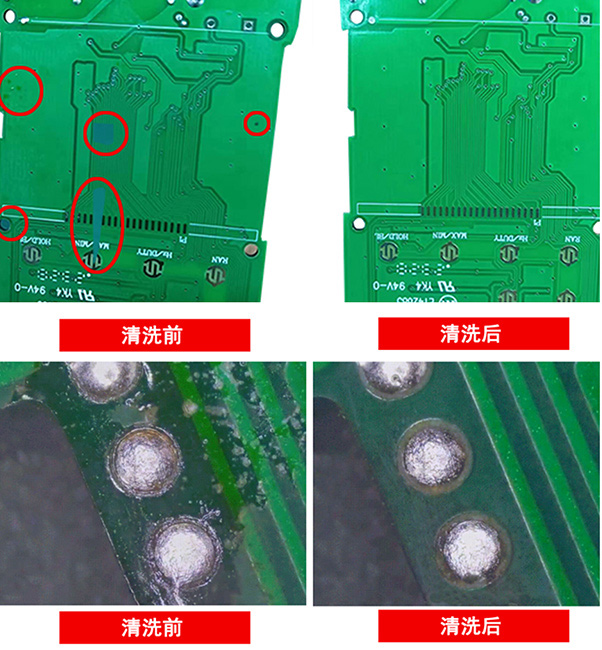

傳統清洗易導致微短路、元件損傷。干冰清洗非研磨、無水分、不導電的特性,可安全去除焊渣、離子殘留、灰塵,即使對BGA、QFN等精密封裝下方縫隙也能有效清潔,大幅降低返修率。

完全避免使用VOC化學溶劑,無有毒廢棄物產生,二氧化碳可回收利用。清洗后無需干燥步驟,顯著減少廢水處理成本及環境合規壓力,契合全球電子制造業的ESG發展方向。

面對HDI板、埋盲孔設計,傳統清洗難以觸及死角。干冰顆粒可隨氣流進入微米級縫隙,有效清除殘留助焊劑、有機污染物,確保電氣測試穩定性與長期可靠性。

設備可集成于生產線,實現不停機在線清洗,減少PCB搬運及等待時間,提升整體設備效率(OEE),尤其適合自動化程度高的SMT產線。

根據PCB的元件密度、污染物類型(松香型/水溶性助焊劑、膠漬、灰塵)、基板材質,設定干冰顆粒粒徑(通常為1.5-3mm)、空氣壓力(2-8Bar)、噴射角度及移動速度。建議先進行小面積測試,優化參數。

對重點污染區域(如焊點密集區、連接器周圍)進行針對性清洗。對敏感元件(如晶振、開放傳感器)可使用遮擋工裝,避免直接沖擊。保持噴槍與PCB表面距離10-30cm,并以勻速掃描方式作業。

清洗后使用離子污染度測試儀、顯微鏡或X射線檢測,量化清潔效果。重點檢查絕緣電阻、表面阻抗是否達標,確保無可見殘留及潛在腐蝕風險。

SMT焊接后清洗:去除助焊劑殘留,提高探針測試通過率。

波峰焊后處理:清理橋接、錫珠及底板污染。

返修與重工環節:清除舊錫膏、膠水殘留,為重新焊接做準備。

高端PCB制造:航空航天、醫療電子、汽車電子等對清潔度有苛求的領域。

歷史設備維護:清潔老舊設備PCB,延長使用壽命,提升運行穩定性。

隨著工業4.0推進,下一代干冰清洗機正朝向智能傳感、參數自適應、數據追溯方向發展。通過集成視覺系統自動識別污染類型,AI算法實時調整清洗參數,并與MES系統聯動,實現每一片PCB的清潔過程可追溯、質量可預測,最終賦能電子制造向零缺陷生產目標邁進。

干冰清洗技術并非簡單的工具更換,而是PCB清潔范式的一次根本性升級。它以其卓越的清潔效能、出色的環保特性與顯著的成本效益,正重新定義電子制造行業的清潔標準。對于追求高可靠性、高良率及綠色生產的企業而言,投資干冰清洗機不僅是技術升級,更是構建未來核心競爭力的戰略選擇。在精密清洗領域,選擇干冰,即是選擇了精準、安全與可持續的制造未來。